An. 4. Enc. Energ. Meio Rural 2002

Pirólise lenta unidimensional de uma grande partícula de capim elefante e bagaço de cana-de-açúcar em um reator de leito fixo

Juan Miguel Mesa PérezI; Luís Augusto Barbosa CortezII; Edgardo Olivares GómezIII; José Dilcio RochaIV; Luis Enrique Brossard GonzálezIV; José Roberto NunhesV; Luis Ernesto Brossard PérezVI

IFaculdade de Engenharia Agrícola -FEAGRI/UNICAMP, Cidade Universitária "Zeferino Vaz", Barão Geraldo, CP 6011, CEP 13083-970, Campinas SP, Brazil, Fax 55193788-1010 juanca_mesa@hotmail.com

IIFaculdade de Engenharia Agrícola -FEAGRI/UNICAMP, Cidade Universitária "Zeferino Vaz", Barão Geraldo, CP 6011, CEP 13083-970, Campinas SP, Brazil, Fax 55193788-1010 cortez@agr.unicamp.br

IIIFaculdade de Engenharia Agrícola -FEAGRI/UNICAMP, Cidade Universitária "Zeferino Vaz", Barão Geraldo, CP 6011, CEP 13083-970, Campinas SP, Brazil, Fax 55193788-1010 egomez@ct.unicamp.br

IVNúcleo Interdisciplinar de Planejamento Energético-NIPE, UNICAMP jdr1203@uol.com.br

VFaculdade de Engenharia Química -FEQ/UNICAMP

VIFaculdade de Engenharia Química -FIQ/Universidade de Oriente;Cuba

RESUMO

Realiza-se um estudo experimental da pirólise lenta de uma grande partícula de biomassa (capim elefante e bagaço de cana-de-açúcar) de densidade igual a 132 kg/m3 aquecida na direção axial através de uma resistência elétrica em um reator cilíndrico de 20 cm de diâmetro interno e 12 cm de altura, o qual tem acoplado 4 termopares que quantificam as mudanças de temperatura no tempo ao longo da altura do reator.

Para o estudo do processo de carbonização, a grande partícula é dividida em três camadas: a primeira corresponde à camada de biomassa mais perto da fonte de aquecimento (camada 1) a qual atinge valores de temperatura média de 430ºC , a camada intermediária (camada 2) com 235ºC e a superior (camada 3) com 115ºC. As temperaturas médias correspondem com o tempo no qual a devolatilização é alcançada, o qual foi para ambas biomassas de 73 minutos.

Mostram-se os perfis de temperatura média das camadas de produto no tempo, os resultados da análise química imediata e o Poder Calorífico Superior assim como a perda de massa da grande partícula de biomassa.

Palavras chaves: carvão vegetal, pirólise lenta, leito fixo

ABSTRACT

Slow pyrolysis experiments were carried out in a resistively heated cylindrical reactor 20 cm internal diameter and 12 cm height equipped with 4 thermocouples axially connected from bottom to top. Big biomass particle samples (elephant grass and sugar cane bagasse) were compacted inside the reactor to reach a density of 132 kg/m3 and heated from the bottom of the reactor. The temperature profile was recorded for each experiment during the heating and cooling cycles in all four points. To help in understanding the carbonization process three layers of treated biomass were considered such as layer #1 near of the heat source in the bottom of the reactor with an average temperature of 430ºC, layer #2 the intermediate one with an average temperature of 235ºC and the layer #3 the upper one near the top of reactor had an average temperature of 115ºC. The average temperatures for all layers were reached in the time of devolatilation of 73 minutes for both grass and bagasse. The average temperature profiles for each layer, proximate analysis, and higher heating value and the mass losses for the big biomass sample are the results presented in this study.

INTRODUCÃO

O tamanho de partículas influi diretamente no desenvolvimento dos fenômenos que acontecem durante a pirólise de materiais lignocelulósicos; o regime de aquecimento do sólido depende do método de aquecimento no reator e do tamanho das partículas a serem pirolisadas.

Geralmente o aumento do tamanho de partículas provoca uma diminuição da condução térmica no sólido sendo que o regime de aquecimento dentro da partícula é menos intenso, trazendo consigo a variação dos rendimentos dos produtos de pirólise. Para um tamanho determinado de partícula, o tipo do reator determina o mecanismo de transferência de calor, (DI BLASI, 1992).

Quando o método de aquecimento é indireto o regime de conversão pode ser brando ou intenso; o regime brando de conversão está associado à presença de gradientes espaciais muito grandes e à atividade significativa das reações secundárias; no caso do regime intenso de conversão os gradientes espaciais intrapartícula são desprezíveis porém a temperatura pode variar no tempo em dependência do regime de transferência de calor externo. Nesse caso, se o tamanho de partícula é suficientemente pequeno (<2mm) a atividade intrapartícula das reações secundárias é desprezível, inclusive a alta temperatura de reação.

Para quantificar os fenômenos de transferência de calor se utilizam grandes partículas quando as características da biomassa em sua forma natural permite, como por exemplo a lenha, para biomassas polidispersas como é o caso do bagaço de cana-de-açúcar, resíduos agrícolas etc, a situação é mais complicada pelo fato de que, naturalmente, estes resíduos apresentam uma distribuição de partículas segundo o processo usado. Porém o estudo da transferência de calor e massa na partícula é muito importante para modelar os processos de termoconversão, nos quais as hipóteses de partícula isotérmica é considerada para tamanhos médios de partículas na faixa de 50 μm a 2 mm.

Por outro lado, a utilização de reatores de leito fixo para a obtenção de finos de carvão favorece a qualidade energética dos finos, sendo indispensável o conhecimento da cinética de carbonização do leito de partículas.

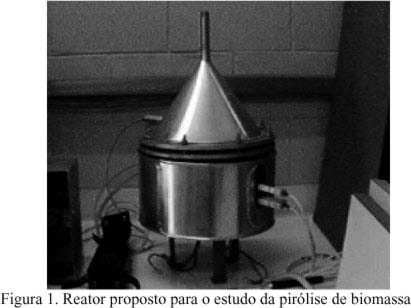

Este trabalho apresenta detalhes de um reator de pirólise em escala de laboratório construído para o estudo da cinética de carbonização de partículas cilíndricas de biomassa vegetal (capim elefante e bagaço de cana-de-açúcar) de 20 cm de diâmetro e 12 cm de altura e uma densidade de 132 kg/m3.

São contabilizados a partir de um sistema de aquisição de dados os perfis de temperatura ao longo da altura do reator e no tempo. Determina-se além da perda de massa da grande partícula, assim como os resultados da análise química imediata e o poder calorífico superior das camadas de produtos formadas ao longo da altura do reator.

DESCRIÇÃO DO REATOR DE PIRÓLISE

O reator de pirólise utilizado nos experimentos em escala de bancada mostra-se na Figura 1. Consiste em um cilindro de 20 cm de diâmetro interior e 12 cm de altura, construído em aço inoxidável, e convenientemente isolado com lã de vidro. O reator está dotado de furos laterais que permitem a introdução de termopares até o centro da partícula e na parte superior de saída dos gases.

No fundo do reator encontram-se montadas duas resistências elétricas de 1200 W, as quais fornecem um fluxo de calor constante.

O reator possui uma tampa cônica de aço inox isolada e um tubo para saída dos gases de pirólise, os quais são obrigados a passar em seguida por um sistema de condensação (Figura 2).

MATERIAIS E MÉTODOS:

1. Reator de pirólise;

2. Frascos Erlenmayer de 200 ml;

3. Solução de álcool etílico;

4. Balanças de bancada;

5. Sistema de aquisição de dados por computador.

PROCEDIMENTO EXPERIMENTAL

Para os ensaios introduz-se uma amostra cilíndrica de biomassa (bagaço ou capim elefante) de densidade constante e igual a 132 kg/m3, de igual diâmetro interior e altura que o reator. Três termopares situados a 10 cm de distância da parede do cilindro registram a temperatura no centro da amostra ao longo da altura do reator e um quarto termopar na saída dos gases. As leituras de temperatura são gravadas usando-se um sistema de aquisição de dados por computador, (Figura 4).

Uma vez colocados os termopares na amostra dentro do reator coloca-se a tampa hermeticamente fechada e procede-se a ligação da resistência elétrica. Através desta via é obtido um conjunto de dados de temperatura versus tempo ao longo da altura do reator. Paralelamente é quantificada a perda de massa da biomassa através de uma balança ( Figura 5). Os vapores emitidos durante o tempo de execução do experimento passam por frascos Erlenmayer de 200 ml com álcool, visando a solubilização do alcatrão e do ácido pirolenhoso provenientes da fase gasosa.

De forma manual e ao final do processo foram separadas as camadas de biomassas contidas entre dois termopares consecutivos às quais realizam-se determinações do poder calorífico superior e análise imediata.

Na Figura 3 mostra-se um esquema com a distribuição dos termopares no reator e as camadas de biomassas consideradas.

A temperatura média Tmc das camadas ao final do processo de termoconversão é determinada através das seguintes equações::

RESULTADOS E DISCUSSÃO

O comportamento da temperatura média de cada camada de produto e a perda de massa total da biomassa (Capim elefante e Bagaço de cana-de-açúcar) no tempo, se apresenta nas Figuras (4 e 5).

Segundo os resultados experimentais os perfis de temperatura coincidem para ambas biomassas.

O incremento do gradiente de temperatura entre as camadas de produtos no tempo se deve ao acúmulo de calor na região próxima à fonte de aquecimento, situação responsável pela distribuição de camadas de produtos de diferentes características ao longo da altura do reator.

As análises dos materiais nas diferentes camadas (análise imediata e poder calorífico superior) foram determinadas no final do processo de termoconversão, ou seja, quando a perda de massa é praticamente constante no tempo, o qual corresponde a 74 minutos para ambas biomassas, segundo mostrado na Figura 5.

Os valores obtidos para a temperatura média das camadas e suas respectivas massas de produto se apresentam na Tabela 1.

O valor médio e o desvio padrão foram obtidos com três réplicas experimentais

Segundo o comportamento mostrado na Figuras 5 a perda de massa é maior para o capim elefante quando comparada com o bagaço de cana-de-açúcar. Isso se deve a que o capim apresenta maior teor de umidade que o bagaço (14% capim e 10% bagaço) como mostrado na Tabela 3.

Por outro lado, a camada superior (camada 3) experimenta um aumento da umidade pela condensação de vapores produtos da termoconversão (água, ácido acético, ácido fórmico, etc.) das camadas que se encontram a maiores temperaturas na parte inferior do reator. Segundo o comportamento mostrado na Figura 6 e os valores das massas das camadas de produtos apresentados na Tabela 2, a adsorção dos materiais condensáveis acontece com maior intensidade no bagaço já que, as partículas de bagaço apresentam maior porosidade que as de capim.

Embora a camada 2 encontra-se a maior temperatura média que a camada 3, a umidade da partícula de bagaço nesta região é praticamente igual à encontrada para o bagaço a temperatura ambiente (T=30ºC), evidenciando a condensação parcial de alguns dos produtos da pirólise na camada 2, entretanto no capim elefante as camadas 1 e 2 experimentam uma diminuição da umidade com o aumento da temperatura média.

A seguir será descrito o comportamento da análise imediata: carbono fixo (CF), conteúdo de voláteis (V), conteúdo de cinzas (Cz)) e o poder calorífico superior (PCS) das camadas de produto em função da temperatura média atingida nas camadas ao final do processo de termoconversão (74 minutos) para ambos tipos de biomassa. As propriedades anteriores são apresentadas também para as biomassas in natura.

Os valores intermediários entre as camadas de produtos da análise imediata e PCS que se apresentadas nas Figuras 6, 7, 8, 9 foram obtidos através de modelos matemáticos ajustados a partir dos resultados experimentais que se mostram na Tabela 3. Os modelos matemáticos ajustaram com um coeficiente de determinação médio de 98% e um nível de confiabilidade e 95%.

O teor CF apresenta o mesmo comportamento para ambas biomassas. Embora o capim tenha maior CF a 30ºC (15%), na medida que se desenvolve o processo de termoconversão, o CF das camadas de bagaço aumenta com maior rapidez que as de capim com o aumento de temperatura (Figura 7) .

O comportamento das cinzas (Cz) (Figura 8) mostra que o capim elefante apresenta maior conteúdo de cinzas do que o bagaço de cana-de-açúcar em todas as camadas. Em ambos casos as camadas de produtos expostas às temperaturas mais altas apresentam maior teor de cinzas chegando a 20 % para a camada 1 de capim e a 6,1 % para o bagaço.

Isso é devido à concentração de cinzas pela liberação de voláteis durante o aquecimento.

Segundo a Figura 9, o conteúdo de voláteis para ambas biomassas diminui com o aumento da temperatura, sendo a taxa de devolatilização ligeiramente mais intensa para o bagaço de cana-de-açúcar por apresentar maior teor de voláteis. Para ambas biomassas o PCS aumenta nas camadas de produtos de maior temperatura sendo mais significativo para o bagaço de cana-de-açúcar (Figura 10). Embora o CF do capim elefante seja superior quando comparado com o bagaço, o PCS é menor devido aos altos teores de cinzas que apresenta o capim elefante.

CONCLUSÕES

Durante a pirólise de materiais lignocelulósicos estes se transformam em carvão, modificando-se suas propriedades físicas tais como: porosidade, condutividade térmica etc, além de sua composição química.

Nos sólidos acontecem processos de conversão dos constituintes e o acúmulo de massa e energia pelas espécies voláteis dentro dos poros do carvão. Os fenômenos de transferência de calor dentro da grande partícula acontecem fundamentalmente por condução térmica e em menor medida pela radiação.

A diminuição da condutividade térmica efetiva do meio durante a conversão termoquímica causa o acúmulo de calor nas camadas mais próximas à fonte de aquecimento, causando um gradiente de temperatura entre as camadas. As camadas de produtos sólidos apresentam diferentes propriedades ao longo da altura do leito de biomassa que vão desde camadas de carvão intensamente devolatilizadas até camadas de biomassa úmida pela condensação de produtos da pirólise devido às baixas temperaturas das camadas superiores.

O desenvolvimento adequado da carbonização de grandes partículas de biomassa em reatores de leitos fixo deve ser realizada de tal maneira que o frente de carbonização não aconteça com excessivos gradientes de temperatura.

AGRADECIMENTOS

Os autores agradecem à FAPESP pelos recursos em bolsas e auxílio a pesquisa sem os quais seria impossível o desenvolvimento desse trabalho:

Processos: 98/15448-5 ; 01/08152-7

REFERÊNCIAS

[1]DI BLASI, C.: Numerical modeling of wood pyrolysis effects of pressure boundary conditions. Revista dei Combustibili, Vol. 46, No.2 pp 265-279, 1992.

[2]LARFELDT J, LECKNER B, MELAAEN MC. Modelling and measurements of heat transfer in charcol from pyrolysis of large woo particles.Biomass and Bioenergy 2000;18:507-14

How to cite this paper

How to cite this paper