An. 4. Enc. Energ. Meio Rural 2002

Desenvolvimento e caracterização de um protótipo de refrigerador de absorção alimentado por emissões automotivas

Roque Luiz S. Mainardes, M.Sc.I; Daniela BianchiII; Helio Padilha, Eng.III; José Viriato Coelho Vargas, Ph.DIV

IUniversidade Federal do Paraná, Departamento de Engenharia Mecânica, PRH24 roque@demec.ufpr.br - Curitiba, PR, Brasil tel: (41) 361-3201 - fax (41) 361-3131

IIUniversidade Federal do Paraná, Departamento de Engenharia Mecânica, PRH24 daniela@demec.ufpr.br - Curitiba, PR Brasil tel: (41) 361-3124 - fax (41) 361-3131

IIIUniversidade Federal do Paraná, Departamento de Engenharia Mecânica, PRH24 helio@demec.ufpr.br - Curitiba, PR Brasil tel: (41) 361-3124 - fax (41) 362-3131

IVUniversidade Federal do Paraná, Departamento de Engenharia Mecânica, PRH24 jvargas@demec.ufpr.br - Curitiba, PR tel: (41) 361-3307 - fax (41) 362-3131

RESUMO

Considerações econômicas e ambientais trouxeram um novo interesse nos refrigeradores alimentados por uma fonte de calor. Um esforço considerável de pesquisa tem sido investido no estudo de sistemas de refrigeração desse tipo nos últimos anos. Tais sistemas podem utilizar fontes de energia renováveis, como energia solar e gases quentes expelidos por outros sistemas. Em situações especiais, onde a preservação do ambiente é prioridade, a refrigeração solar é uma alternativa na conservação de alimentos e suprimentos médicos. Uma refinaria de petróleo é uma instalação industrial onde existe abundância de emissões de gases quentes. Um sistema de absorção adequadamente dimensionado poderia atender as necessidades da planta em refrigeração e condicionamento de ar, eliminando desta maneira, o consumo energético adicional da planta associado a estes sistemas. O sistema de refrigeração ou condicionamento de ar por absorção é formado por dois fluidos distintos de trabalho, isto é, um fluido absorvedor, e. g. , água e um fluido refrigerante, e. g. , amônia. O lado solução recebe o calor dos gases quentes através de um trocador de calor, chamado gerador; o compressor é substituído por um conjunto de equipamentos, isto é: absorvedor, bomba, válvula e gerador. Um refrigerador de absorção modelo ELECTROLUX sem bomba, foi utilizado para a construção de um protótipo. Para tanto, um trocador de calor de contra-fluxo foi dimensionado, construído e implementado em laboratório para prover o calor necessário ao funcionamento do equipamento, em substituição ao conjunto original multipropósito (eletricidade ou queima de gás). Esta pesquisa analisa, portanto, um sistema de refrigeração e condicionamento de ar por absorção baseado no par amônia - água, visando à utilização da energia das emissões de gases quentes como fontes de calor para o ciclo. O projeto foi realizado de forma a proporcionar uma entrada de energia no sistema, na forma de calor, equivalente ao sistema original que opera tanto por uma resistência elétrica como por um queimador de gás.

Palavras-chave: instrumentação e testes, controle, construção de protótipo

ABSTRACT

Economic and environmental considerations have brought a new interest in refrigerations powered by a heat source. A considerable research effort has been direct to the study of such refrigerating systems. These systems may utilize renewable energy sources, such as solar energy and hot gases emited by others systems. In a few cases, were environment preservation is the priority, the solar refrigeration is an alternative for the food and medicine conservation. An oil refinary, is an industry where there is plenty of hot air emissions. An absortion system properly designed could fullfil the needs of the refrigeration plant and air conditioning, avoid and aditional energy consumption associated with these necessities. The refrigerating or air conditioning absortion system comprises two distinct work fluids, e. g.,water and a cooling fluids, e. g., ammonia.

The solution receives the heat from hot gases through heat exchanger called generator; the compressor is replaced by a set of equipaments, i. e., absorver pump, valve and generator. An absortion refrigerator ELECTROLUX without pump was used to build the prototype. For that aim, a counter flow heat exchanger was designed, built and implemented in the lab to provide the necessary heat for the equipament, in substitution to the original multipurpose set (electricity and gas combustion).Therefore, this research analyses a refrigerating or air conditioning absortion system based on the ammonia/water pair, using the energy of the hot gas emssions as the heat source for the cicle. The study was carried out in order to promote energy income in the system, heat energy, equivalent to the original system that works either by an electrical resistance or by heat burner.

INTRODUÇÃO

Como resultado dos processos de obtenção de produtos vindos do petróleo em uma refinaria, observa-se grande quantidade de gases quentes que são expelidos para a atmosfera e não são aproveitados. Desta maneira, o tema desta pesquisa, enquadra-se no tema prioritário "fontes alternativas de energia aos derivados de petróleo", T10, detalhado no Plano 2001-2003 e na Nota Técnica 01/2000, definido pelo Comitê de Coordenação do CTPETRO.

Analisando fatores econômicos e ambientais, surge um novo interesse em aproveitar os fluidos quentes para sistemas de refrigeração e condicionamento de ar, inclusive na própria refinaria. Um esforço considerável de pesquisa tem sido investido no estudo de sistemas de refrigeração alimentados por fontes quentes nos últimos anos (Ayyash et al., 1985; Bejan &Vargas, 1995; Best & Oskam, 1995; Didion & Radermarcher, 1984; Eisa & Holland, 1990; Perez-Blanco, 1993; Sokolov & Hershgal, 1991; Stolk, 1980; Suri & Ayyash, 1982; Wijeysundera , 1996).

Esses sistemas podem utilizar fontes de energia renováveis, tais como energia solar e gases quentes expelidos por outros sistemas (Sokolov & Hershgal, 1993; Vargas & Sokolov, 1996). Em situações especiais, onde a preservação do ambiente é prioridade, a refrigeração solar é uma alternativa na conservação de alimentos e suprimento médico (Worsoe-Schmidt & Holm, 1989). Quando a refrigeração tem de ser fornecida de maneira ininterrupta, torna-se necessário estabelecer uma fonte de energia suplementar, tal como um queimador a gás (Ayyash, 1985).

A melhoria, otimização e controle dos refrigeradores desse tipo é um aspecto crucial, que é independente do tipo de fonte de energia. Uma análise teórica de um sistema térmico, para ser confiável, deve ser capaz de captar os aspectos "realísticos" dos processos de transferência de calor que ocorrem na instalação. Vários estudos modelaram esses aspectos usando o método da minimização da geração de entropia (Bejan, 1989; Bejan, 1995; Bejan, 1988; Bejan & Vargas, 1995; Vargas & Sokolov, 1996) (otimização exergética), que busca modelos realísticos que levam em consideração as irreversibilidades dos escoamentos e dos processos de transferência de calor.

Neste projeto, apresenta-se e discute-se a construção , instrumentação e caracterização de um protótipo de sistema de absorção movido a gases quentes expelidos de um veículo automotor ou de uma refinaria. Medições experimentais das variáveis de controle (temperatura, vazão, pressão, etc.) permitirão quantificar o potencial do sistema para aplicação prática em uma refinaria, seja em refrigeração ou em condicionamento de ar e a validação de um modelo teórico a ser utilizado na otimização e controle do sistema.

SISTEMA DE REFRIGERAÇÃO POR ABSORÇÃO

PRINCÍPIO

Os sistemas de refrigeração por absorção operam com os princípios químicos que certas soluções líquidas tem a capacidade de absorver um vapor ou um gás. O peso do gás ou do vapor os quais podem ser absorvidos dependerão da temperatura da solução, concentrações mais altas sendo possíveis em a temperaturas mais baixas. Um solvente frio é usado para absorver o vapor a partir do evaporador formando uma solução com uma concentração relativamente alta (strong solution). A solução é aquecida e o vapor dissolvido é separado e finalmente condensado para formar o refrigerante líquido. Outros componentes completam o sistema.

COMPONENTES

ABSORVEDOR

O absorvedor é uma unidade conectada ao evaporador onde o vapor refrigerante pode escoar livremente a partir deste. No absorvedor, a solução absorve o refrigerante em alta concentração quanto menor for a temperatura do absorvedor.

GERADOR (TROCADOR DE CALOR REGENERATIVO)

O gerador é uma unidade que aquece a solução com alta concentração fazendo a vaporização do refrigerante e a separação da solução deixando-a com baixa concentração. Esta solução (weak solution). retorna ao o absorvedor.

O gerador requer uma fonte de calor para aquecer a solução e para vaporizar o refrigerante. A fonte de calor poderá ser: água quente, vapor, aquecedores elétricos, queimador de gás, gases quentes de processos industriais, gás de escape de autoveículos, etc.

Deixa o gerador, junto com o refrigerante vaporizado também solvente, que deverá ser removido antes de alcançar o condensador, para aumentar o efeito refrigerante.

SEPARADOR

O separador é um trocador de calor na qual a temperatura é reduzida o suficiente para que o solvente condense, mas não reduza a ponto de que o refrigerante se condense.

CONDENSADOR

A função do condensador é a mesma no sistema de absorção como no sistema de compressão mecânica. O refrigerante vaporizado entra no condensador e é resfriado até que se condense.

VÁLVULA DE EXPANSÃO

A função da válvula de expansão no sistema de absorção é a mesma do sistema de compressão mecânica: Produzir queda de entalpia e pressão.

EVAPORADOR

A função do evaporador no sistema de absorção é a mesma do sistema de compressão mecânica: O líquido refrigerante evapora para produzir efeito refrigerante.

BOMBA

O sistema da Electrolux Mobilcool não utiliza este componente. O fluido de trabalho se movimenta por convecção natural.

OBJETIVOS

Os objetivos desta pesquisa são os seguintes:

(1) Construir um protótipo de um sistema de absorção movido a gases quentes;

(2) Investigar a possibilidade de utilização dos gases quentes expelidos de um veiculo automotor;

(3) Investigar a possibilidade de utilização dos gases quentes expelidos em uma refinaria em seus processos de produção de derivados de petróleo;

(4) Quantificar os resultados obtidos em termos de potência disponível para refrigeração e condicionamento de ar;

(5) Determinar o potencial de aplicação prática do sistema de absorção em refinarias de petróleo;

(6) Examinar os parâmetros de projeto que devem ser otimizados para a máxima taxa de refrigeração e mínimo tempo para estabilização ("pull-down");

(7) Investigar os efeitos da mudança da composição do fluido refrigerante no desempenho do sistema (o fluido usual é a amônia, que é contra-indicada na conservação de alimentos);

(8) Apresentar um modelo matemático, validado experimentalmente, para a simulação em regime transiente de refrigeradores por aquecimento solar/combustível/gases quentes, para uso em projeto e otimização (objetivo de projeto de outro aluno).

TEORIA

O sistema de refrigeração ou condicionamento de ar por absorção está representado esquematicamente pela Fig. 1. Existem dois fluidos distintos de trabalho, isto é, fluido de aquecimento e solução absorvente/refrigerante (sistema de absorção). O lado solução ou refrigerante recebe o calor dos gases quentes através de um trocador de calor, chamado gerador.

No nosso caso, utilizaremos o sistema de absorção da ELECTROLUX modelo MobilCool, onde não existe bomba, representado no diagrama do sistema pela Fig.2.

A Fig. 1 mostra também as interações de energia que ocorrem no ciclo de refrigeração que é dirigido por uma fonte de fluido aquecido (gases quentes, fluidos aquecidos em um coletor solar). O ciclo requer entrada de trabalho desprezível, apenas o necessário para movimentar as bombas.

O desenvolvimento do trabalho se iniciou com a construção de um protótipo. A seguir, será escrito um modelo físico para o sistema, que combina conceitos teóricos da Termodinâmica Clássica e correlações empíricas de Mecânica dos Fluidos e de Transferência de Calor. O modelo matemático consistirá em equacionar os balanços de massa e de energia (1ª Lei da Termodinâmica) para cada componente do sistema, levando em consideração as propriedades dos fluidos refrigerante e absorvente (equações de estado). A análise permitirá a formação de um sistema de equações diferenciais ordinárias e algébricas não lineares, tendo o tempo como variável independente.

A simulação em regime transiente consiste na solução numérica do sistema acima mencionado para um intervalo de tempo desejado. Para isto utilizar-se-á, por exemplo, o método de Runge-Kutta-Fehlberg 4ª/5ª ordem com passo adaptativo, para a integração numérica das equações diferenciais ordinárias.

Grupos adimensionais apropriados serão identificados e os resultados generalizados reportados em gráficos adimensionais.

CONSTRUÇÃO DO PROTÓTIPO

Numa etapa posterior, será realizada a validação dos resultados numéricos do modelo matemático, obtidos com a simulação do comportamento do protótipo construído, ao mesmo tempo melhorando o equacionamento matemático, para que melhor capture os fenômenos físicos envolvidos no processo. Será um processo iterativo, convergindo quando os resultados numéricos se aproximarem dos experimentais. Esta é uma etapa indispensável do estudo, antes da realização da otimização do sistema, pois permitirá avaliar a precisão dos resultados numéricos obtidos com o modelo desenvolvido.

O trocador de calor (gerador) foi concebido, dimensionado e construído em laboratório. Trata-se de um trocador de calor de duas correntes paralelas de fluido sem mistura. Dado o pequeno espaço disponível para a instalação do novo componente no equipamento existente, um bloco cilíndrico com várias voltas de tela metálica foi inserido no espaço a ser percorrido pela corrente de gases quentes, a fim de maximizar a área de troca de calor entre a corrente de gases quentes e a corrente de fluido refrigerante do tubo interno do equipamento, i.e., uma matriz metálica. O projeto foi realizado de forma a proporcionar uma entrada de energia no sistema, na forma de calor, equivalente ao sistema original que opera tanto por uma resistência elétrica como por um queimador a gás. Feita a instalação do novo componente, foi feita também a verificação da operação e funcionamento do sistema e, o próximo passo é a avaliação do seu desempenho.

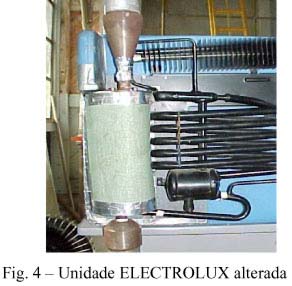

A construção do protótipo teve diversas etapas, iniciou-se com a alteração da unidade ELECTROLUX no elemento onde se dá a troca térmica, o GERADOR (Trocador de Calor Regenerativo). As Fig.3 e 4 mostram as etapas de montagem do gerador alterado. Na unidade ELECTROLUX a fonte térmica é obtida através de uma resistência elétrica ou queimador a gás.

O gerador foi alterado para permitir a passagem de gases quentes automotivos, expelidos por um automóvel PARATI - VW. A primeira dificuldade encontrada foi a alta temperatura dos gases de escape, limitando a utilização de muitos materiais, o que obrigou a refazê-lo.

Os gases quentes passam por fora do tubo que conduz o par amônia - água. Para melhorar a troca térmica, foi instalada uma matriz metálica protegida por uma caixa cilíndrica de alumínio, cujas extremidades foram fechadas por peças semicirculares usinadas em aço onde estão fixos os tubos de entrada e saída do sistema. Todas as partes do gerador foram vedadas com produtos resistentes a altas temperaturas (600° C), e todo o sistema recebeu uma camada de isolante térmico para evitar a perda de calor para o ambiente.

O motor adquirido e instalado no banco de ensaio foi conectado ao trocador de calor através de um tubo de aço inox isolado termicamente por lã de rocha, recoberto por chapa de alumínio liso.

Após a montagem o sistema foi colocado em funcionamento experimental quando foram verificados problemas com as vedações, à base de borracha de silicone, que foram utilizadas para evitar escape dos gases no sistema. Um segundo teste de funcionamento foi realizado, utilizando-se agora para vedação produtos à base de silicatos e cargas minerais, resistentes a temperaturas da ordem de 1000ºC. O sistema funcionou a contento, por aproximadamente 1 hora, tempo em que se atingiu a temperatura de -5,8ºC no tubo do evaporador, demonstrando que existe, em primeira análise, viabilidade de funcionamento do equipamento. A Fig. 5 mostra o banco de ensaio.

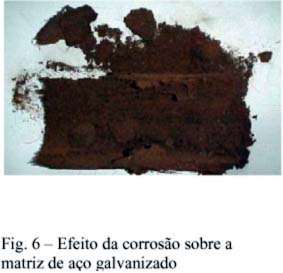

O banco de teste foi montado e colocado em funcionamento experimental no dia 10 de janeiro de 2002, apresentou inicialmente alta perda de carga influenciando na potência do motor. Algumas mudanças foram feitas como trocas de conexões, o problema persistiu, foi então aberto o Gerador (Trocador de Calor Regenerativo) e verificou-se que a matriz estava completamente destruída (Fig.6), impedindo a passagem do gás de exaustão e o tubo do refrigerante estava corroído e furado (Fig.7), causando perda de fluido refrigerante.

Os procedimentos a seguir foram consultar a ELECTROLUX para reparo da unidade, isolar o tubo do refrigerante com um material bom condutor e que resista a altas temperaturas. Verificou-se que este tipo de Unidade Refrigeradora não admite reparos e uma nova Unidade, que foi comprada na ELECTROLUX, em São Paulo, não chegaria a Curitiba a tempo de serem feitos novos testes.

Desta forma, o Gerador foi refeito, substituindo a matriz metálica de aço galvanizado por outra de aço inox (Fig. 8). O furo causado pela corrosão foi vedado de maneira a permitir mais um teste de funcionamento, realizado em 23 de abril de 2002 , porém, parte da carga de fluido refrigerante já havia sido perdida, impedindo o funcionamento ótimo do sistema.

A partir da aquisição de uma nova unidade refrigeradora, todo o sistema será instrumentado com sensores e placa de aquisição de dados, para que se possa determinar com mais precisão como este está operando e quais as melhorias a serem introduzidas para otimizar seu funcionamento.

O coeficiente de performance do novo sistema deve, portanto, ser calculado experimentalmente em laboratório. Para tanto, será necessário quantificar o fluxo de calor retirado da câmara fria,  , e o fluxo de calor fornecido pelos gases quentes,

, e o fluxo de calor fornecido pelos gases quentes,

O fluxo de calor dos gases quentes,

onde  - vazão dos gases quentes; Cp,ga - calor específico à pressão constante dos gases; Tent - temperatura de entrada; Tsaída - temperatura de saída dos gases.

- vazão dos gases quentes; Cp,ga - calor específico à pressão constante dos gases; Tent - temperatura de entrada; Tsaída - temperatura de saída dos gases.

O fluxo de calor retirado da câmara fria,  , é determinado a partir de uma carga térmica conhecida na câmara, por exemplo, uma certa massa de água, mag, e a massa de ar no interior da câmara, mar. Será necessário medir a temperatura no início do experimento da água e do ar e monitorar a sua evolução no tempo. Do início ao fim do experimento transcorre um intervalo de tempo conhecido, Δt. Assim é possível quantificar-se, aproximadamente, o fluxo de calor retirado,

, é determinado a partir de uma carga térmica conhecida na câmara, por exemplo, uma certa massa de água, mag, e a massa de ar no interior da câmara, mar. Será necessário medir a temperatura no início do experimento da água e do ar e monitorar a sua evolução no tempo. Do início ao fim do experimento transcorre um intervalo de tempo conhecido, Δt. Assim é possível quantificar-se, aproximadamente, o fluxo de calor retirado,  , como:

, como:

onde o Cv,ar - calor específico do ar a volume constante; Cag - calor específico da água; Tar,0 - temperatura inicial do ar; Tar,f - temperatura final do ar;Tag,0 - temperatura inicial da água; Tag,f - temperatura final da água.

As equações (1) - (3) demonstram, portanto, a necessidade de se realizar a medição experimental de várias grandezas, i.e.,  , Tent, Tsaída, Tar,0, Tar,f, Tag,0, Tag,f. Para obter a vazão dos gases será necessário medir a velocidade de entrada dos gases no trocador de calor, Vag, com um anemômetro de fio quente a ser instalado na seção do tubo de entrada do trocador de calor, donde se calculará:

, Tent, Tsaída, Tar,0, Tar,f, Tag,0, Tag,f. Para obter a vazão dos gases será necessário medir a velocidade de entrada dos gases no trocador de calor, Vag, com um anemômetro de fio quente a ser instalado na seção do tubo de entrada do trocador de calor, donde se calculará:

Onde ρga- densidade dos gases; Aga- área da seção do tubo de entrada.

As temperaturas serão medidas por termopares do tipo K, a cada instante no tempo de operação dos experimentos. Além destas grandezas será necessário medir as pressões de entrada e de saída da corrente de gases quentes no trocador de calor. Desta maneira, poderá se quantificar a perda de carga e fazer modificações de projeto, no intuito de minimizá-la. Outras grandezas e pontos de medição podem ser incluídos no estudo, à medida que a pesquisa evoluir.

Todos os sensores serão lidos simultaneamente por uma placa de aquisição de dados instalada em um computador. Os dados serão, então, processados por um programa computacional para avaliar a performance do sistema e representá-los graficamente para a realização de uma análise clara e fundamentada.

MOTIVAÇÃO PARA O TRABALHO

Tomou-se como parâmetro para o início do trabalho com gases de escape, o experimento realizado com resistências elétricas. No referio experimento, o mesmo refrigerador foi submetido a uma resistência elétrica de 2,2 Ω ligada ao sistema elétrico de um automóvel (12 V). Os gráficos abaixo demonstram o funcionamento do Refrigerador por Absorção, detalhando o comportamento da temperatura na câmara de aquecimento (trocador de calor sem a malha metálica), na saída do vapor (saída do fluido refrigerante do trocador de calor) e no evaporador. Os gráficos demonstram que o funcionamento do Refrigerador por Absorção é possível nestas condições, pois, conseguiu-se atingir o efeito refrigerante desejado, após um tempo razoável. Observa-se, que, em virtude aos diferentes horários em que o experimento foi realizado, o tempo requerido pelo sistema para começar a baixar a temperatura no evaporador também variou. Não se consegue afirmar, através dos gráficos, qual a influência do horário em que o equipamento é posto para funcionar e o início do abaixamento da temperatura no evaporador, mas, observa-se que, em determinado momento, ele o fará. Provando que o Efeito Refrigerante é possível com este procedimento.

Para que fosse observado o comportamento do fluido refrigerante com o automóvel em movimento, foi plotado o gráfico abaixo. Nota-se que, aproximadamente, a partir de t=45 minutos de funcionamento, a temperatura no evaporador praticamente estabiliza em torno de -25°C. O que prova que, mesmo com a trepidação do carro em movimento, o comportamento do fluido dentro da tubulação permanece bom o suficiente para permitir que se consiga o efeito refrigerante.

No processo de refrigeração por absorção, utilizando gases quentes de escape como fonte de calor, iniciamos o processo de verificação da funcionalidade do projeto da seguinte maneira:

1) Calculamos a Potência requerida por duas resistências distintas para o funcionamento do sistema de refrigeração proposto través da equação:

Onde:

Potnec =  = Fluxo de calor gerado pelas resistências.

= Fluxo de calor gerado pelas resistências.

Os dados obtidos para dois valores de resistência foram:

Resistência 1:

V=110 V

R=161,5Ω

Potnec =  = 75W

= 75W

Resistência 2:

V=12 V

R=2,2 Ω

Potnec =  = 65,5W

= 65,5W

2) Após esse cálculo, realizamos a medição das grandezas mostradas na tabela abaixo, em 5 intervalos de tempo de 300 s, considerando diferentes rotações de motor em cada instante medido .

Sendo que:

e

Onde:

- fluxo de calor disponível

- fluxo de calor disponível

= fluxo de calor disponível no regenerador

= fluxo de calor disponível no regenerador

- vazão de gases quentes

- vazão de gases quentes

Tent - Temperatura de entrada dos gases quentes no refrigerador

Tsai - temperatura de saída dos gases quentes no refrigerador

Tamb - Temparetura ambiente

n = Rotação do motor

Teva - Temparatura do Evaporador

cp,g - Calor Específico do Gás

Para o cálculo da vazão de gases quentes tomamos a velocidade de saída do fluido na parte extrema do tubo de saída do gás do trocador regenerador de calor. A área da seção reta deste tubo é igual a 0,002026 m².

Com estes dados, foi plotado o gráfico:

RESULTADOS

O que se observa, em princípio, é que o Fluxo de Calor Disponível ( ), tomando-se a diferença de temperatura entre a temperatura de entrada dos gases no Gerador (trocador de calor regenerativo) e a temperatura ambiente é maior do que o Fluxo de Calor Disponível (

), tomando-se a diferença de temperatura entre a temperatura de entrada dos gases no Gerador (trocador de calor regenerativo) e a temperatura ambiente é maior do que o Fluxo de Calor Disponível ( ) tomando-se a diferença de temperatura entre a temperatura de entrada e a temperatura de saída dos gases quentes do Gerador (trocador de calor regenerativo). Isto demonstra a quantidade de energia que pode ser aproveitada por este trocador de calor, considerando suas restrições de dimensões e materiais.

) tomando-se a diferença de temperatura entre a temperatura de entrada e a temperatura de saída dos gases quentes do Gerador (trocador de calor regenerativo). Isto demonstra a quantidade de energia que pode ser aproveitada por este trocador de calor, considerando suas restrições de dimensões e materiais.

Podemos ver claramente que, nestas condições, com a utilização de gases quentes:

Provando que, o funcionamento do Refrigerador de Absorção é possível com grande margem de segurança, pois ainda na marcha lenta (rotação inferior a 1100 rpm) consegue-se atingir potência superior à atingida com o uso das resistências.

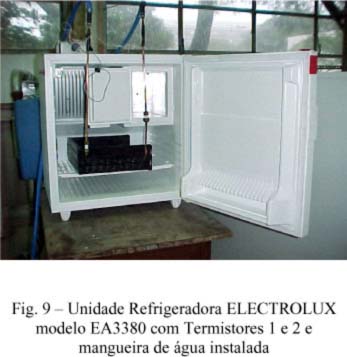

O passo seguinte neste trabalho é o cálculo do COP, através da obtenção do  . Para este cálculo, utilizamos outra Unidade Refrigeradora devido aos problemas operacionais encontrados com a primeira.

. Para este cálculo, utilizamos outra Unidade Refrigeradora devido aos problemas operacionais encontrados com a primeira.

Para esta nova Unidade Refrigeradora, a Potência teve de ser novamente calculada e o valor obtido, com os dados:

V=220 V;

R=433 Ω

Através da equação (5), foi:

Potnec =  = 111,8W

= 111,8W

Uma alternativa para a obtenção desta grandeza foi fazer a água passar, por uma mangueira, por um trocador de calor de utilizado para ar condicionado, alocado dentro da Unidade Refrigeradora. Desta forma, foram medidas, em intervalos regulares, as temperaturas de Entrada e de saída da água de dentro da câmara, com uma determinada vazão, através da equação:

Onde:

= Fluxo de calor retirado da câmara

= Fluxo de calor retirado da câmara

= Vazão de água

= Vazão de água

Tent = Temperatura de entrada da água na câmara

Tsai = Temperatura de saída da água da câmara

cp,ag = Calor Específico da Água

As temperaturas de entrada e de saída da água foram calculadas através da seguinte equação, mediante a utilização de termistores na entrada e na saída da água da Unidade Refrigeradora:

Onde:

T = Temperatura

β = Constante Característica do Termistor

R = Resistência medida no Termistor

R0 = Resistência do Termistor na Temperatura de Referência

T0 = Temperatura de Referência

Para o cálculo da Temperatura de Entrada da água, utilizou-se o Termistor 1, com as seguintes características:

R0 = 7330 Ω

β = 3847,358

Para o cálculo da Temperatura de Saída da água, utilizou-se o Termistor 2, com as seguintes características:

R0 = 7280 Ω

β = 3825,061

A Temperatura de Referência para o cálculo da Temperatura de entrada e da Temperatura de saída foi:

T0 = 273,15 K

Calculando a diferença de temperatura entre a Temperatura de Entrada e a Temperatura de Saída, obteve-se:

ΔT = 0,337° C

Para uma vazão medida de 0,04344 l/s, a Carga Térmica retirada da Unidade Refrigeradora, calculada através da equação (9) foi de:

= 61, 748 W

= 61, 748 W

A seguir, calculamos o COP, através da equação (1)

O valor do COP ou Rendimento Térmico encontrado foi de 0,552.

CONCLUSÃO

Desta forma, neste trabalho, fica clara a viabilidade de funcionamento, com larga vantagem em relação ao uso de resistências, do Sistema de Absorção com uso de Gases Quentes provenientes de escapamento de um automóvel.

REFERÊNCIAS

Ayyash, S., Suri, R. K., Al Shami, H., 1985, Performance results of a solar absorption cooling installation International Journal of Refrigeration (1985) 8 177-183.

Bejan, A., 1989, Theory of heat transfer-irreversible refrigeration plants International Journal of Heat and Mass Transfer 32 1631-1639.

Bejan, A., 1995, Entropy Generation Minimization CRC Press, Boca Raton, FL.

Bejan, A., 1988, Theory of heat transfer-irreversible power plants International Journal of Heat and Mass Transfer 31 1211-1219.

Bejan, A., Vargas, J. V. C., Sokolov, M., 1995, Optimal allocation of a heat exchanger inventory in heat driven refrigerators International Journal of Heat and Mass Transfer 38 2997-3005.

Best, R., Rivera, W., Oskam, A., 1995, Thermodynamic design data for absorption heat pump systems operating on water-carrol. Part I: cooling Heat Recovery Systems & CHP 15:5 425-434.

Didion, D., Radermacher, R., 1984, Part-load performance characteristics of residential absorption chillers and heat pumps International Journal of Refrigeration 7 393-398.

Eisa, M. A. R., Holland, F. A., A study of the operating parameters in a water-lithium bromide absorption cooler Energy Research 10 137-144.

Perez-Blanco, H., 1993, Conceptual design of a high-efficiency absorption cooling cycle International Journal of Refrigeration 16 429-433.

Sokolov, M., Hershgal, D., 1993, Optimal coupling and feasibility of a solar-powered year-round ejector air conditioner Solar Energy 50 507-516.

Sokolov, M., Hershgal, D., 1991, Operational envelope and performance curves for compression-enhanced ejector refrigeration system ASHRAE Transactions 97:2 394-402.

Stolk, A. L., 1980, New possibilities for absorption refrigeration machines for energy saving International Journal of Refrigeration 3 78-82.

Suri, R. K., Ayyash, S., 1982, Solar absorption cooling effect on operational parameters on power saving International Journal of Refrigeration 5 274-279.

Vargas, J. V. C., Sokolov, M., Bejan, A., 1996, Thermodynamic optimization of solar-driven refrigerators Journal of Solar Energy Engineering 118 130-135.

Wijeysundera, N. E., 1996, Performance limits of absorption cycles with external heat transfer irreversibilities Applied Thermal Engineering 16:2 175-181.

Worsoe-Schmidt, P., Holm, F., 1989, Development field testing of a solar-powered block-ice plant Jutland Technological Institute Teknologiparken DK-8000 Aarhus C Denmark FHO/VIM (1989) 1-17

How to cite this paper

How to cite this paper